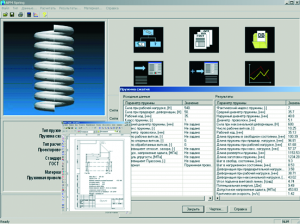

Расчет пружин

Проектирование и расчет пружинных узлов, пружин и механизмов.

Выполнением проектные и проверочные расчеты:

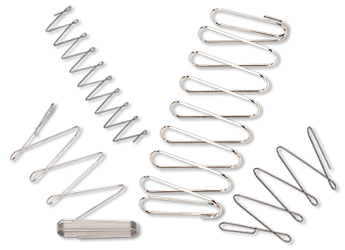

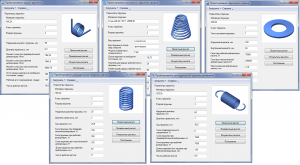

пружин растяжения

пружин сжатия

тарельчатых пружин

конических и фасонных пружин

пружин кручения

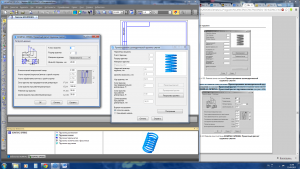

Создаем чертежи (с созданием вида, диаграммы, технических требований, заполнением основной надписи)

Расчет на основе заданных характеристик

Построение диаграммы

Построение пружины

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ УПРУГИХ ЭЛЕМЕНТОВ ЧАСТЬ I

ПОВЕРОЧНЫЕ РАСЧЕТЫ ВИТЫХ ПРУЖИН

Обозначения……………………………………….. 2 Введение………………………………………….. 3 Основные расчетно-поверочные формулы пружин из металла круглогосечения……………………………………. 4 Основные расчетно-поверочные формулы пружинных колец. . . . . . 5

И ПРУЖИННЫХ КОЛЕЦ

1. Общиеположения…………………………………… 5 2. Нормативно-техническая документация на пружины . . . . . . . . . . . . 5 3. Материалыдляизготовленияпружин ……………………. 6 4. Порядок поверочного расчета витых цилиндрических пружин

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

сжатия,растяжения,кручения …………………………. 9 8. Поверочныерасчетыпружинныхколец…………………… 12 9. Определение изменений размеров пружин при навивке,

Волгоград — 2002

сжатия,растяжения,кручения …………………………. 7 5. Порядок поверочного расчета конических пружин сжатия . . . . . . . . 8 6. Методикасоставлениярасчетнойкарты…………………… 9 7. Поверочные расчеты типовых витых цилиндрических пружин

термообработкеи3-хкратномнагружении ………………… 13 10. Оборудование для холодной навивки пружин. . . . . . . . . . . . . . . . . . . . 13 11. Перечень нормативно-технических документов используемых при 16

проектировании и поверочных расчетах витых пружин . . . . . . . . . . . Литература ………………………………………… 16

ОБОЗНАЧЕНИЯ d, мм −

диаметр пружинной проволоки.

диаметр пружины наружный, внутренний, средний. средний диаметр наименьшего, наибольшего витка конической пружины

высота (длина) пружины в ненагруженном (свободном) состоянии

угол между зацепами пружины кручения в ненагруженном (свободном) состоянии.

высота (длина) пружины соответственно при предварительном, рабочем, наибольшем нагружении.

[σ], кгс/мм2 − допускаемое напряжение изгиба.

[Μ], кгс⋅мм − допускаемый изгибающий момент.

σв; Rm, кгс/мм2 − временное сопротивление разрыву пружинной

D1, D2, D0(D), мм − D0 min, D0 max, мм −

проволоки.

l0; H0, мм − α0, град.

i;c = D0 − индекс пружины (отношение среднего диаметра d пружины к диаметру проволоки).

l1, l2, l3;

H1, H2 , H3, мм − t, мм − n1 − n − f1, f2 , f3;

s1, s2 , s3; −

G, кгс/мм2 − модуль упругости при сдвиге.

E, кгс/мм2 − модуль упругости при растяжении и сжатии. [P], кгс − допускаемая сила, необходимая для увеличения

λ1, λ 2 , λ 3, мм

F1, F2, F3; − P1, P2, P3, кгс

величина предварительного, рабочего, наибольшего нагружения ≡ возвратная сила при деформации пружины на величину f1, f2, f3.

абсолютная угловая деформация пружины соответственно при предварительном, рабочем, наибольшем моменте скручивания.

Dвн, мм − внутренний диаметр пружинного кольца. b, мм − ширина материала кольца.

a, мм − толщина материала пружинного кольца. Dвал, мм − диаметр вала.

φ1, φ2, φ3, град. − ω1, ω2, ω3, радиан.

конической витой пружины.

Pкп; Fкп, кгс − сила, при которой пружина сжимается до предела.

M1, M2, M3, кгс⋅мм − R=M/F, мм −

возвратный момент пружины кручения при угловой деформации пружины (угле скручивания) φ1, φ2, φ3. средняя величина плеча зацепа пружины кручения. межвитковая сила пружин растяжения с плотной навивкой.

r1, мм − наименьший средний радиус рабочей части витков конической витой пружины.

Fн, кгс − К −

коэффициент, учитывающий увеличение напряжений

Hm, мм − высота полностью сжатой конической витой пружины. J; Jp, мм4 − полярный момент инерции.

С, кгс⋅мм2 − жесткость пружины.

τ1, τ2, τ3, кгс/мм −

касательное напряжение, возникающее в материале пружины при предварительном, рабочем, наибольшем нагружении.

допускаемое касательное напряжение.

[τ], кгс/мм2 − σ1, σ2, σ3, кгс/мм2 −

напряжение изгиба, возникающее в пружине при предварительном, рабочем, наибольшем моменте скручивания.

шаг пружины в свободном состоянии.

полное число витков пружины.

число рабочих витков пружины.

абсолютная линейная деформация пружины соответственно при предварительном, рабочем, наибольшем нагружении.

радиуса пружинного кольца.

от кривизны витка для пружин сжатия или 2 растяжения.

Примечание. В действующей нормативно-технической документации на витые пружины и пружинные кольца одни и те же параметры имеют разное обозначение.

[f′], мм − допускаемая величина увеличения радиуса пружинного кольца.

R, мм − средний радиус пружинного кольца.

Pнп; Fнп, кгс − сила, при которой начинается посадка витков

r2, мм − наибольший средний радиус рабочей части витков конической витой пружины.

2

ВВЕДЕНИЕ

При разработке технологического процесса изготовления заданной витой пружины, в поверочных расчетах необходимо учитывать такие факторы, влияющие на конечное качество пружины, как применяемый материал и его соответствие требуемым геометрическим и физико- механическим свойствам, качество основного и вспомогательного подающего и формообразующего инструмента, режимы и условия последующей термообработки, последующие операции шлифовки торцев, доводочных операций, технологические операции деформации пружины, степень дробеструйной обработки, режимы и условия гальванопокрытия, обезводораживания и консервации.

Витые пружины принадлежат к числу наиболее распространенных упругих элементов машиностроения. Они применяются в самых различных конструкциях как аккумуляторы упругой энергии, в амортизирующих, возвратно-подающих и во многих других механических устройствах. Наиболее часто пружины мало занимают место в узлах конструкций, однако именно они зачастую определяют долговечность, безотказность и надежность работы механизма или машины.

Руководящий технический материал устанавливает методику технологических расчетов для обеспечения требуемых механических характеристик витых пружин, получаемых на автоматах холодной навивки. Рекомендации, изложенные в РТМ, являются результатом обобщения практического опыта предприятия и научных трудов отечественных авторов Пономарева С.Д., Андреева Л.Е., Курендаш Р.С., Остроумова В.П., Карпунина В.А., Радчик А.С., Малинина Н.Н., Чернышева Н.А., Быкова В.А., Андреева Л.Е., Бермана М.Э, Коновалова А.А., Фролова Г.Н., Шалина В.Н., Ушакова Н.Н.. Заседателева С.М.

В зависимости от вида и величины воспринимаемых рабочих нагрузок существует большое многообразие форм, типоразмеров и конструкций зацепов витых пружин. При сборке автомобилей ВАЗ, КАМАЗ, ГАЗ, УАЗ используется более 15 000 комплектующих изделий, из них 5 % — пружины с диаметром проволоки от 0,2 до 30 мм. Ежемесячно проектируются новые, отвечающие времени узлы машин и механизмов с пружинами новых конструкций.

Использование РТМ позволит повысить качество технологических разработок, снизить процент доработок технологической оснастки, окажет существенную помощь технологам и специалистам при освоении новых видов винтовых пружин. РТМ также может быть полезен молодым специалистам, технологам и наладчикам пружинного производства для повышения квалификации, уровня мастерства и в качестве справочной литературы.

Вопросы, возникающие в процессе разработки, освоении и внедрении технологии изготовления новых конструкций витых пружин в основном связаны с обеспечением требуемых грузовых и геометрических характеристик изделия.

Настоящий РТМ не распространяется на пружины, предназначенные для работы при повышенных температурах, а также в агрессивных и иных средах, обуславливающих применение специальных материалов.

При проектировании пружин допускаемые отклонения грузовых, геометрических характеристик и физико-механические свойства материала, заданные в чертеже в большинстве случаев не согласованы друг с другом. Опираясь при изготовлении на один параметр такой пружины, нельзя обеспечить другие параметры, что ведет за собой затраты времени на освоение, затраты основных и вспомогательных материалов и не гарантирует в конечном счете качество требуемой пружины. Тем более

пружины, навитые с отклонениями по геометрическим параметрам, гарантированно бракуются по грузовым характеристикам.

ОСНОВНЫЕ РАСЧЕТНО-ПОВЕРОЧНЫЕ ФОРМУЛЫ ВИТЫХ ПРУЖИН

ИЗ МЕТАЛЛА КРУГЛОГО СЕЧЕНИЯ.

⎨⎩4⋅c−4⎬⎭

р⋅d3

ПОВЕРОЧНАЯ ВЕЛИЧИНА

x d3

Возвратнаясилапружины растяженияилисжатияпри деформациипружинына величину fх, кгс

F = x

G⋅d4 ⋅f

1312,5⋅d4 H −1,5⋅d

Максимальное значение высоты пружины заданной геометрии, сжатой до соприкосновениявитков, Н3(max), мм

=[n +∆n +1−(n −0,1)]⋅(d+∆d).

Касательное напряжение,

x р⋅d3 ⎨⎩4⋅c−4 с ⎬⎭ или без учета кривизны витка

р⋅d3

F нп

⎨

возникающее в материале

⎪C ⋅ (H0 − Hm ), при (r − r ) < n ⋅ d

пружины сжатия или

2⋅π⋅n⋅r3 ⎩2

2 1

растяжения, кгс/мм

2 2,55⋅F⋅D τ ≅ x 0

, х=1,2,3.

Возвратный момент при угловой деформации пружины кручения (угле скручивания)ωх,кгс⋅мм

Mx =

ω ⋅ E ⋅ d4 x

⎧r ⎫3 ⎨ 1 ⎬ ⎩r2 ⎭

Возвратная сила при угловой деформации пружиныкручения(угле скручивания)ωх,кгс

x

x R⋅11,25⋅2π⋅D0 ⋅n

сжатияспостоянным шагом, мм

Возвратная сила при нагруженииконической пружиныспостоянным шагом до высоты Нх, мм

f ⋅ 2 ⋅ C x

x d3

Сила, при которой коническая витая пружина сжатия с постоянным шагом сжимается до предела, кгс

F кп

=

F

нп .

M

F =

11,25⋅2π⋅D0 ⋅n 297⋅d4 ⋅ω

Высота полностью сжатой

F ≅ x

297⋅d4 ⋅ω R⋅D0 ⋅n

р⋅n⋅(r2 +r12)⋅(r2 +r1 ) х=1,2,3.

x

H = (n⋅d)−(r−r). 0m21

РАСЧЕТНАЯ ФОРМУЛА

Допускаемое увеличение радиуса пружинного кольца,мм.

δ = t =

3

F ⋅ R .

x ,гдеGдлястальнойпружинной 8⋅D3ср ⋅n

Шагпружинысжатияс поджатыми опорными витками и зашлифованными торцами, мм

0 . n

проволоки принимается 8000 кгс/мм2, х=1,2,3.

H

ф=к⋅x 0= + ⋅x 0

⎧ C⋅H0

3(max)

1 8⋅F ⋅D

1 3 ⎧4⋅c−1

⎪

,при(r −r)>n⋅d 2 1

, или ≅ x , х=1,2,3.

D ⋅n

ω ⋅E⋅d4

2 2

, или x , х=1,2,3.

F = x

,гдеf =H −H x 0

x

0,615⎫ 8⋅F ⋅D

Сила, при которой начинается посадка витков конической витой пружины сжатия с постоянным шагом, кгс

=

2⋅π⋅n⋅r3 2

Напряжение изгиба, возникающее в материале пружины кручения, кгс/мм2

32⋅M р⋅d3

⎧4⋅c−1⎫ 32⋅M

конической витой пружины

=

σ ≅10,2⋅Mx.x=1,2,3

у = к ⋅ x

⋅

x

x

или без учета кривизны витка

⎪

4

a

Эскиз сечения проволоки

Допускаемая сила для заданного увеличения радиуса пружинного кольца

[P], мм

Допускаемая величина увеличения радиуса пружинного кольца при приложении заданной силы

1.3. Целью поверочных технологических расчетов является проверка допустимых сил прикладываемых к пружине и возникающих в материале пружины напряжений; обеспечение повышенной точности силы пружины путем компенсацией отклонений одних параметров другими; определение размеров навитых пружин перед термообработкой и технологические операции деформации пружины.

d

b

⎧6⋅R ⎫ ⎨⎩ b +1⎬⎭

′

[f ]=

,

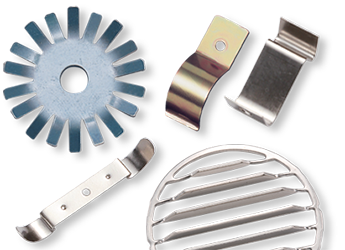

ОСНОВНЫЕ РАСЧЕТНО-ПОВЕРОЧНЫЕ ФОРМУЛЫ ПРУЖИННЫХ КОЛЕЦ

1.1. Настоящий руководящий технический материал (РТМ) распространяется на пружины витые цилиндрические: сжатия, растяжения, кручения, пружины конические и стопорные кольца из пружинной стали круглого сечения.

[P]= [P]=

3 [σ]⋅b⋅a .

.

[σ]⋅π⋅d2 4⋅⎨ ⋅R+1⎬

1312,5⋅f′⋅d4

• •

R

3⋅π⋅[P]⋅R3 E⋅a⋅b3

Проверка соизмеримости линейных и диаметральных параметров пружины.

ПОВЕРОЧНАЯ ВЕЛИЧИНА

1.2. В РТМ в сжатой форме изложены основные необходимые практические указания по технологическим расчетам и формулы без вывода и теоретического их обоснования.

π⋅[P]⋅R3 16⋅[P]⋅R3 [P]= ⎧8 ⎫, [f′]= 4⋅E⋅J = E⋅d4 ,

Примечание: По результатам расчета требуется опытная навивка пружины и при необходимости корректировка технологического процесса.

⎩d ⎭ [P]⋅ R3 f′⋅E⋅d4 [f′]= ,

1.4.

Технологические расчеты включают в себя:

[P]= , 16 ⋅ R 3

1312,5⋅d4

•

Проверочный расчет силы и касательных напряжений для пружин сжатия или растяжения; проверочный расчет момента и напряжений изгиба для пружин кручения.

Расчет отклонений силы (момента) пружин в зависимости от колебания геометрических параметров.

[f′], мм

1. ОБЩИЕ ПОЛОЖЕНИЯ

2.1.

Государственная и отраслевая нормативно-техническая документация распространяется на пружины витые цилиндрические сжатия и растяжения из стальной пружинной проволоки круглого сечения.

2.2.

Комплекс стандартов ГОСТ 13764-86 … ГОСТ 13776-86 регламентирует классы и разряды пружин, методику определения размеров пружин и параметры витков.

2.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ НА ПРУЖИНЫ.

5

2.3. По ГОСТ 13764-86 приведено деление витых пружин сжатия и растяжения на три класса в зависимости от характера нагрузки, ее цикличности и регламентированных допускаемых напряжений. Пружины I класса, предназначаются для ответственных узлов, работающих при повторяющихся динамических нагрузках с числом циклов более 107.

пружины. Допускаемые отклонения на геометрические параметры

Все статические пружины, периодически нагружаемые и находящиеся под постоянной внешней силой относятся ко II классу. К III классу относятся только пружины сжатия, предназначенные для менее ответственных узлов, работающих с малыми циклами и ограниченной выносливостью.

отклонений на силы или деформации с предельными отклонениями на геометрические параметры пружин не является обязательным. .Для пружин с неконтролируемыми силами или деформациями предельные отклонения геометрических параметров назначают по одной из трех установленных групп точности.

2.4. ГОСТ 16118-70 – Пружины винтовые цилиндрические сжатия и растяжения. – Устанавливает следующие определяющие требования:

ОСТ 37.001.199-77 – Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация, основные параметры и технические условия.

ОСТ 23.1.67-81 – Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения для тракторов и с/х машин. Параметры и технические условия.

- к пружинной стали и поверхности пружин;

- параметрам и размерам пружин;

- изготовлению пружин;

- правилам приемки;

2.9. На пружины клапанные автомобильных двигателей, пружины подвесок, пружины нажимные сцепления разработаны отраслевые стандарты соответственно ОСТ 37.001.015-77, ОСТ 37.01.027-71, ОСТ 37.001.086-76.

• методам контроля;

• маркировке, упаковке и транспортированию.

2.5. ГОСТ 16118-70 устанавливает три группы точности пружин по

2.10. На пружины клапанные тракторых двигателей, пружины кручения с/х машин и тракторов, зацепы пружин растяжения разработаны отраслевые стандарты соответственно РД 23.3.4-89, ОСТ 23.1.66-81, ОСТ 23.1.45-80.

силам или деформациям.

1-я группа точности – пружины с допускаемыми отклонениями на

контролируемые силы или деформации 5 %. Пружины этой группы проектируются для применения в технически обоснованных случаях и только I и II классов по ГОСТ 13764- 86.

2.11. Пружины изготавливаются по чертежам, утвержденным в установленном порядке. Правила выполнения чертежей пружин регламентированы ГОСТ 2.401-68.

2-я группа точности – пружины с допускаемыми отклонениями на контролируемые силы или деформации 10 %. При проектировании, отклонения назначаются для пружин всех классов. Подобные пружины наиболее широко нашли применение в машиностроении.

3. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

3-я группа точности – пружины с допускаемыми отклонениями на контролируемые силы или деформации 20 %. Отклонения назначаются для проектируемых пружин всех классов кроме одножильных III класса.

3.1. Работа витых пружин характеризуется тем, что в них используют только упругие свойства стали. Возможная величина упругой деформации пружины, ее прогиб fx, определяется ее конструкцией – диаметром проволоки d, числом рабочих витков n, диаметром пружины D0 и величиной внешней силы, воздействующей на контактные участки. Материалы для изготовления пружин – это конструкционные стали или цветные металлы с высоким пределом упругости, выносливости и релаксационной стойкости. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется

2.6. Определенным группам точности по силам или деформациям соответствуют три группы точности на геометрические параметры

пружины установлены ГОСТ 16118-70.

2.7. Сочетание по одной и той же группе точности предельных

2.8. На основе ГОСТ 13764-86…ГОСТ 13776-86 разработаны отраслевые стандарты:

6

3.2.

Пружины изготавливаются методом холодной или горячей навивки из сталей с химическим составом и механическими свойствами предусмотренными ГОСТ 1050-88, ГОСТ 1435-90, ГОСТ 14959-79 и бронзы по ГОСТ 5222-72, ГОСТ 493-79.

Таблица 4.3

5,0 5,1 5,2 5,3

3.3. 3.4. 3.5.

Диаметр стальной проволоки и допускаемые отклонения по нему должны соответствовать ГОСТ 9389-75, ГОСТ 1071-81, ГОСТ 14963-78, ГОСТ 2590-88, бронзовой ГОСТ 5222-72.

При проектировании пружины выбор материала и сортамента заготовки для холодной навивки пружин должен проводиться в соответствии с требованиями чертежа и ГОСТ 13764-86.

1,31 1,30 1,29 1,29 6,4 6,5 6,6 6,7 1,23 1,23 1,22 1,22 7,8 7,9 8,0 8,1 1,19 1,18 1,18 1,18 9,2 9,3 9,4 9,5 1,16 1,15 1,15 1,15 10,6 10,7 10,8 10,9 1,13 1,13 1,13 1,13

4.1.

Сила пружины сжатия и растяжения (расчетные схемы см. на стр. 7-1), заданная требованиями чертежа, проверяется по формуле

4.2.

По расчетной

возникающие в теле пружины

касательные

напряжения,

высокой ударной вязкости и высокой пластичности. Таким требованиям удовлетворяют углеродистые и легированные стали с повышенным содержанием углерода (0,5…0,7 %), которые подвергают закалке и последующему отпуску при температуре 420…520°С.

х0x020 τ =к⋅8⋅F⋅D ≅к⋅2,55⋅F⋅D ,кгс/мм, гдек=4⋅с-1+0,615, с=D .

Для производства пружин широко применяется стальная пружинная проволока круглого сечения диаметром 0,2…8,0 мм по ГОСТ 9389- 75, ГОСТ 1071-81, ГОСТ 14963-78 и бронза по ГОСТ 5222-72 с допускаемыми отклонениями по группам точности ГТЗа и ГТ4 ГОСТ 2771-71.

Для пружин автомобилей ВАЗ, КАМАЗ, ГАЗ, УАЗ, МАЗ применяются пружинные стали по специальным техническим условиям. Наибольшее применение из них нашли сталь 70 по ТУ 14- 4-119-73, У8ГА по ТУ 14-4-122-73, 70ХГФА-Ш ТУ 14-4-1380-91 и 60С2ХА-Ш ТУ 14-4-1400-86.

4.4. Расчетное касательное напряжение τ сравнивают с допускаемым касательным напряжением [τ], установленным ГОСТ 13764-86 в зависимости от временного сопротивления разрыву Rm.

В случае τ<[τ] пружина сжатия или растяжения будет качественной и пригодной для установки в рабочий узел.

4. ПОРЯДОК ПОВЕРОЧНОГО РАСЧЕТА ВИТЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН СЖАТИЯ, РАСТЯЖЕНИЯ,

В случае τ>[τ] изготовленная пружина не будет пригодной для установки в рабочий узел, так как при работе пружина будет давать остаточную деформацию и через определенный период не будет выполнять требуемые функции. Подобную пружину не целесообразно внедрять в производство и требуется изменение ее конструкции или материала.

F = x

G⋅d4 ⋅f 8⋅D30 ⋅n

КРУЧЕНИЯ.

силе определяется

4.6. Возвратный момент пружины кручения, заданный требованиями чертежа проверяется по формуле в зависимости от заданной угловой деформации концевых зацепов φх

x , кгс, х=1,2,3.

4.5. Расчет витых пружин кручения (расчетную схему см. на стр. 7-2) производят только на изгиб.

xπ⋅d3 d3 4⋅с-4сd 4.3. В таблице 4.3 приведены значения коэффициента к:

с 4,0 к 1,40 с 5,4 к 1,28 с 6,8 к 1,22 с 8,2 к 1,18 с 9,6 к 1,15 с 11,0 к 1,13

4,1 4,2 1,39 1,38 5,5 5,6 1,27 1,27 6,9 7,0 1,21 1,21 8,3 8,4 1,18 1,17 9,7 9,8 1,15 1,15 11,1 11,2 1,13 1,13

4,3 4,4 4,5 4,6 4,7 1,37 1,36 1,35 1,34 1,33 5,7 5,8 5,9 6,0 6,1 1,26 1,26 1,25 1,25 1,24 7,1 7,2 7,3 7,4 7,5 1,21 1,20 1,20 1,20 1,19 8,5 8,6 8,7 8,8 8,9 1,17 1,17 1,16 1,16 1,16 9,9 10,0 10,1 10,2 10,3 1,14 1,14 1,14 1,14 1,14 11,3 11,4 11,5 11,6 11,7 1,13 1,12 1,12 1,12 1,12

4,8 4,9

1,32 1,31

6,2 6,3

1,24 1,24

7,6 7,7

1,19 1,19

9,0 9,1

1,16 1,16

10,4 10,5

1,13 1,13

11,8 11,9 12,0 1,12 1,12 1,12

7

РАСЧЕТНЫЕ СХЕМЫ ВИТЫХ ПРУЖИН

Пружина сжатия цилиндрическая Пружина растяжения цилиндрическая

7-1

Пружина кручения Пружина коническая

c постоянным шагом h

c постоянным углом подъема витков α

7-2

5.2.

Поверочный расчет конических пружин по методу С.Д. Пономарева

M =F⋅R= x

ω ⋅E⋅d4 x

297⋅d4 ⋅ω D0 ⋅n

x ,кгс⋅мм,

4.7. Напряжение изгиба, возникающее в материале пружины кручения

32⋅M

10,2⋅M 10,2⋅F ⋅R x =к⋅ x

4⋅с-1 D ,с= 0

1

r2 32

у =к⋅

x р⋅d3 d3 d3

11,25⋅2π⋅D0 ⋅n φ ⋅π

при этом fнп=⎨

гдеωх= х 180

0,25⋅(1+v2)⋅(1+v)⋅H ,при(r −r)>n⋅d 0 2 1

,кгс/мм2,гдек=

на изгиб для проволоки (в большинстве случаев принимается [σ] ≈

x ≅к⋅

4.8. При сопоставлении расчетного напряжения изгиба с допускаемым

0,9⋅σв), определяется возможность возникновения остаточной пластической деформации в пружине.

В случае σ<[σ] – пружина кручения работоспособна и пригодна для установки в рабочий узел.

5.2.3.

По расчетной силе определяются касательные напряжения, возникающие в теле пружины

В случае σ<[σ] – пружину не целесообразно внедрять в производство, поскольку она через определенный период не будет выполнять требуемые функции.

x р⋅d3 2 нп x23

5. ПОРЯДОК ПОВЕРОЧНОГО РАСЧЕТА КОНИЧЕСКИХ ПРУЖИН.

⎨

⎩ 2⋅π⋅n⋅r23 2 1

5.1.

Приближенно, поверочный расчет конических пружин допускается производить по формулам для цилиндрических пружин сжатия, при этом значение среднего диаметра пружины D0 рассчитывается по формуле

5.2.4.

Расчетное касательное напряжение τ сравнивают с допускаемым касательным напряжением [τ], установленным ГОСТ 13764-86 в зависимости от Rm.

В случае τ<[τ] пружина сжатия или растяжения будет качественной и пригодной для установки в рабочий узел.

D0 = D0 min + D0 max . 2

В случае τ>[τ] изготовленная пружина не будет пригодной для установки в рабочий узел, так как при работе пружина будет давать остаточную деформацию и через определенный период не будет выполнять требуемые функции. Подобную пружину не целесообразно внедрять в производство и требуется изменение ее конструкции или материала.

(расчетные схемы см. на стр. 7-2).

- 5.2.1. Формулы для расчета конических пружин приведены на стр.4-1.

- 5.2.2. Возвратная сила конической пружины сжатия, возникающая до

момента, когда витки, начиная с большего, монотонно садятся на опорную поверхность или друг на друга (fx<fнп), проверяются по формуле

F = fx ⋅2⋅C ,

x р⋅n⋅(r2 +r2)⋅(r +r) 2121

≅

≅ х .

φ

⎧

0,25⋅(1+v2)⋅(1+v)⋅(H -H ),при(r −r )<n⋅d,

57,3

⎩ 0 m здесьfнп−деформацияначалапосадкивитков, v= r , C=G⋅πd4 ,

4⋅с-4 d

H = (n⋅d)2−(r−r)2. m21

где F = нп

2. ⎪C⋅(H0 −Hm),при(r −r)<n⋅d

16 1 ф = ⋅ r ⋅ [F ⋅ F ] ,

⎧ C⋅H0 ,при(r −r)>n⋅d ⎪ 2⋅π⋅n⋅r3 2 1

2 1

8

6. МЕТОДИКА СОСТАВЛЕНИЯ РАСЧЕТНОЙ КАРТЫ.

7. ПОВЕРОЧНЫЕ РАСЧЕТЫ ТИПОВЫХ ВИТЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН СЖАТИЯ, РАСТЯЖЕНИЯ,

Расчетная карта заполняется по схеме приведенной ниже на каждую пружину и входит в документацию на технологический процесс изготовления.

Расчетная карта детали ХХХ-ХХХХХ

КРУЧЕНИЯ.

No дет. ХХХ-ХХХХХ

Расчетные размеры пружины

Данные для расчета заданные чертежом (чертеж см. на стр.9-1). 1. Диаметр проволоки – d=4,5 мм.

тогда

зависимости от материала и диаметра проволоки – Rm=155…170 кгс/мм2

∆d

d±0,01 F2 ⋅4 100⋅d

H0±0,5 F2

ГОСТ 13764-86.

7.1.1. Поверочный расчет номинальной силы, заданной чертежом

d D n H f/f F/F τ/τ [τ] …[τ]

0 0 23 23 23 min min

2. Диаметр пружины наружный – D = 38,5+0,4 мм . 1 −0,2

Поверка допускаемых отклонений параметров пружины производится по указанным ниже формулам [7]:

3. Высота пружины в свободном состоянии –H∗0 =64,0 мм.

4. Величина предварительного, рабочего, наибольшего нагружения –

d D0 n H0 0,01 0,1 0,25 0,5 Fx ⋅4 Fx ⋅3 Fx Fx

5. Высота пружины при предварительном, рабочем, наибольшем нагружении – H1 = 55,3 мм, H2 = 42,3 мм, H∗3 = 38,0 мм.

100⋅d 10⋅D0 4⋅n 2⋅fx

6. Полное число витков – n1 = 8,5±0,2.

7. Число рабочих витков n = 6,0.

8. Материал – проволока I-4,5-К-1-П 51ХФА ГОСТ 1071-81.

9. Временное сопротивление разрыву пружинной проволоки в

Допуски по поверке

∆D0 ∆n ∆H0 ∆F

Изменение расчетной нагрузки F2 от изменения номинальных размеров пружины

D0±0,1 n±0,25

ГОСТ 1071-81. 2 10. Допускаемое касательное напряжение – [τ] = 0,5Rm=77,5…85 кгс/мм ,

где допуск на диаметр проволоки ∆d, допуск на средний диаметр пружины

1

8⋅D30 ⋅n 8⋅(D1 −d)3 ⋅n G⋅d4 ⋅f G⋅d4 ⋅(H −H )

8⋅(38,5−4,5)3 ⋅6 8000⋅4,54 ⋅(64−42,3) 8⋅(38,5−4,5)3 ⋅6

∆D0, допуск на число рабочих витков ∆n и допуск на свободную высоту

F = 2

2 = 0 2 = 8⋅D3 ⋅n 8⋅(D −d)3 ⋅n

=37,73кгс.

пружины ∆H определяются по документации на заданную в чертеже 0

пружинную проволоку и ГОСТ 16118-70.

0 1

G⋅d4 ⋅f G⋅d4 ⋅(H −H )

F2 ⋅3

10⋅D0 4⋅n

F2

2⋅f2

F = G⋅d4 ⋅f1 = G⋅d4 ⋅(H0 −H1) = 8000⋅4,54 ⋅(64−55,3) =15,13кгс.

7.1. Деталь 240-1007045-А1 — Пружина клапана двигателя Д-240

F = 15,4 ±1,13 кгс, F = 37,76 ± 2,83 кгс, F∗ = 48,74 кгс. 123

=45,21кгс. 7.1.2. Максимальное значение высоты пружины заданной геометрии,

F= 3= 0 3=

3

8⋅D3 ⋅n 8⋅(D −d)3 ⋅n 01

сжатой до соприкосновения витков определяют по формуле

H =[n +∆n +1−(n −0,1)]⋅(d+∆d) =[8,5+0,2+1−(1,5−0,1)]⋅(4,5+0,03) =37,6мм 3(max) 1 1 3

где ∆n1 принимается по ГОСТ 16118-70.

8000⋅4,54 ⋅(64−38) 8⋅(38,5−4,5)3 ⋅6

9

7.1.3. Максимальная возвратной сила пружины при сжатии до соприкосновения витков

7.1.6. No дет.

Расчетная карта детали 240-1007045А-1

4 G⋅d4 ⋅(H −H ) 4

F =G⋅d⋅f3= 0 3(max) =8000⋅4,5⋅(64−37,6)=45,90кгс

Расчетные размеры пружины dDnHfF

3(max)3 3 3

0 0 τ[τ]

8⋅D ⋅n 8⋅(D −d) ⋅n 8⋅(38,5−4,5) ⋅6 01

240-1007045А-1

Допуски по расчету

64 21,7 37,73 42,68 77,5.. 26,0 45,21 51,97 85

7.1.4. По расчетным значениям F2 и F3(max) ведется расчет касательных напряжений в металле при заданных деформациях

4,5

34,0 6,0

1. определяется индекс пружины −

c = D0 = (D1 −d) = (38,5−4,5) = 7,6.

Изменение расчетной нагрузки от изменения номинальных размеров

d d 4,5

∆d + 0,03 − 0,02

∆D0 ∆n ∆H ∆F + 2,5

d±0,01 D0±0,1 0,335 0,333

n±0,25 1,572

H±0,5 0,870

2. определяется коэффициент, учитывающий увеличение напряжений от кривизны витка по таблице 4.3 в зависимости от индекса пружины с=7,6 к=1,19, или по формуле

±0,2 − ±0,5 − 1,8

к = 4⋅с-1 + 0,615 = 4⋅7,6−1 + 0,615 =1,19. 4⋅с-4 с 4⋅7,6−4 7,6

7.2.

Пружина 77.40.119А (пружина растяжения)

3. определяются возникающие касательные напряжения при нагрузке F2

1. Диаметр проволоки – d=3,0 мм.

τ =к⋅8⋅F ⋅D ≅к⋅2,55⋅F ⋅(D −d) =1,19⋅2,55⋅37,7⋅(38,5−4,5) =42,68кгс/мм 2. Диаметрпружинынаружный– D =22±0,75мм. 202121

2π⋅d3d3 4,53 и максимальной нагрузке F3

- Длина пружины в свободном состоянии – H0 =128±10 мм.

- Величина рабочего, наибольшего нагружения –

τ3(max) =к⋅

≅к⋅

=1,19⋅

2

2

8⋅F ⋅D 3(max) 0

2,55⋅F 3(max)

⋅(D −d) 1

2,55⋅45,9⋅(38,5−4,5)

4,53 =51,97кгс/мм

5. Длина пружины при рабочем и наибольшем нагружении. – l =157,5 мм,

π⋅d3

d3

l3= 221 мм.

- Число рабочих витков n = 31,0.

- Материал – проволока Б-2-П-3,0 ГОСТ 9389-75.

- Временное сопротивление разрыву пружинной проволоки – Rm =

7.1.5. ЗАКЛЮЧЕНИЕ

Проведенные поверочные расчеты показывают, что возможное максимальное касательное напряжение в металле пружины τ3(max)=51,97 кгс/мм2 имеет значение меньшее чем предельное допускаемое касательное напряжение для данного металла ([τ] = 77,5…85 кгс/мм2).

Деталь 240-1007045А-1 по заданным параметрам с указанными техническими требованиями возможно изготовить, при этом пружинабудеткачественнойигоднойдляустановкивдвигатель.

165…190 кгс/мм2 ГОСТ 9389-75 табл. 3.

9. Допускаемое касательное напряжение – [τ] = 82,5…95 кгс/мм2

Данные для расчета заданные чертежом (чертеж см. на стр.10-1).

F =11,2±2,2кгс, F∗ =35,5кгс. 23

ГОСТ 13764-86.

7.2.1. Поверочный расчет нагрузки заданной чертежом

F = G⋅d4 ⋅f2 = 2 8⋅D30 ⋅n

G⋅d4 ⋅f2 8⋅(D1 −d)3 ⋅n

= 8000⋅3,04 ⋅(157,5−128) =11,24кгс. 8⋅(22−3,0)3 ⋅31

F =G⋅d4 ⋅f3 =

G⋅d4 ⋅f3 8⋅(D −d)3 ⋅n

=8000⋅3,04 ⋅(221−128)=35,43кгс. 8⋅(22−3,0)3 ⋅31

3

8⋅D3 ⋅n 01

10

7.2.2. По расчетным значениям F2 и F3(max) ведется расчет касательных напряжений в металле при заданных деформациях

Допуски по расчету ∆D0 ∆n ∆H

Изменение расчетной нагрузки от

3. определяется индекс пружины − c = D0 = (D1 − d) = (22 − 3,0) = 6,3. d d 3,0

∆d + 0,03

изменения номинальных размеров ∆F d±0,01 D0±0,1 n±0,25 H±0,5

4. определяется коэффициент, учитывающий увеличение напряжений от кривизны витка по таблице 4.3 в зависимости от индекса пружины с=6,3 к=1,23, или по формуле

+1,83

−0,02 ±0,2 − ±2,5 -1,63 0,150 0,177 0,09 0,191

к = 4⋅с-1 + 0,615 = 4⋅6,3−1 + 0,615 =1,24. 4⋅с-4 с 4⋅6,3−4 6,3

7.3. Пружина 54-60932 (пружина кручения)

3. определяются возникающие касательные напряжения при нагрузке F2

τ =к⋅8⋅F2 ⋅D0 ≅к⋅2,55⋅F2 ⋅(D1 −d) =1,24⋅2,55⋅11,24⋅(22−3,0) =25,01кгс/мм2

Данные для расчета заданные чертежом (чертеж см. на стр.11-1).

- Диаметр проволоки – d=3,0 мм.

- Диаметрпружинывнутренний– D1 =15±1,0мм.

- Число рабочих витков n = 5,25.

2π⋅d3d3 3,03 и максимальной нагрузке F3

- Угол закручивания — φ1=30°, φ2=42°36′, φ3=53°24′.

- Материал – проволока Б-2А-3,0 ГОСТ 9389-75.

- Временное сопротивление разрыву пружинной проволоки – Rm =

8⋅F ⋅D 2,55⋅F ⋅(D −d)

2,55⋅35,43⋅(22−3,0) 3π⋅d3d3 3,03

=78,83кгс/мм2. Проведенные поверочные расчеты показывают, что при растяжении

τ =к⋅ 3 0 ≅к⋅ 3

1

=1,24⋅

2

7.2.3.

ЗАКЛЮЧЕНИЕ

23.1.66-81. 7.3.1.

7.2.4. No дет.

Расчетная карта детали 77.40.119А

Расчетные размеры пружины

ω2 =φ2⋅π≅ φ2 =4236′= 180 57,3 57,3

60=42,6=0,743радиан. 57,3 57,3

до размера H0+f3=128+93=221 мм не будет иметь остаточную деформацию, т.к. возможное максимальное касательное напряжение в металле пружины τ3=78,83 кгс/мм2 имеет значение меньшее чем предельное допускаемое касательное напряжение для данного металла ([τ] = 82,5…95 кгс/мм2). Деталь 77.40.119А по заданным параметрам с указанными техническими требованиями возможно изготовить, при этом пружина будет качественной и годной для установки в узел.

1.

Абсолютная угловая деформация пружины при предварительном, рабочем, наибольшем моменте скручивания в

dD0nH0fFτ[τ] 77.40.119А 3 19 31 128 29,5 11,24 25,01 82,5 93 35,43 78,83 ..95

60=53,4=0,931радиан. 180 57,3 57,3 57,3 57,3

165…190 кгс/мм

7. Допускаемое напряжение изгиба – [σ] = 148,5…171 кгс/мм ОСТ

ГОСТ 9389-75 табл. 3. 2 Поверочный расчет момента заданного чертежом

радианах

ω1=1 ≅1= =0,523радиан.

0

ω2 =φ2⋅π≅ φ2 =5324′=

53 + 24

φ⋅π φ 30

180 57,3 0

57,3 42 + 36

11

2.

M =F⋅R= ω1⋅E⋅d4 ≅297⋅d4⋅ω1 =

1

= 297⋅d4 ⋅ω1 = 297⋅34 ⋅0,523 =133кг⋅мм.

11,25⋅2р⋅D0 ⋅n D0 ⋅n (D1 − d) ⋅ n (15 + 3) ⋅ 5,25

8. ПОВЕРОЧНЫЕ РАСЧЕТЫ ПРУЖИННЫХ КОЛЕЦ

ω ⋅E⋅d4 297⋅d4 ⋅ω M=F⋅R=2≅2=

2. Диаметр пружинного кольца внутренний – D = 42,5+0,2 мм . вн −1,5

2 11,25⋅2р⋅D0 ⋅n D0 ⋅n =297⋅d4 ⋅ω2 =297⋅34 ⋅0,743=186кг⋅мм.

3. Допускаемое напряжение изгиба – [σ] = 148,5…171 кгс/мм2 ГОСТ 9389-75

(D1 −d)⋅n (15+3)⋅5,25

4. Средний радиус пружинного кольца – r = 22,5 мм.

ω ⋅E⋅d4 M3=F⋅R= 3

297⋅d4 ⋅ω

≅ 3=

8.1.1. Определение допустимой силы

[P]= [σ]⋅π⋅d2 = 148,5⋅π⋅2,52

297⋅d4 ⋅ω = 3

=

297⋅34 ⋅0,931 (15+3)⋅5,25

[f′]= [P]⋅R3 = 9,98⋅22,53 1312,5 ⋅ d4 1312,5 ⋅ 2,54

11,25⋅2р⋅D0 ⋅n

D0 ⋅n

= 235,5 кг ⋅ мм.

⎧8 ⎫ ⎧8 ⎫ 4⋅⎨⎩d⋅R+1⎬⎭ 4⋅⎨⎩2,5⋅22,5+1⎬⎭

(D1 −d)⋅n

7.3.2. По расчетным значениям М1, М2, М3 ведется расчет напряжений

= 2,2мм

изгиба в металле при заданных угловых деформациях

или увеличение диаметра на 4,4 мм.

1. определяется индекс пружины − c = D0 = (D1 − d) = (15 − 3,0) = 4,0. d d 3,0

8.1.3. ЗАКЛЮЧЕНИЕ

По чертежу кольцо должно надеваться на оправку диаметром 45 мм, а по расчету предельно допустимый диаметр оправки ∅46,9 мм, следовательно кольцо не будет иметь остаточную деформацию.

2. определяется коэффициент, учитывающий увеличение напряжений от кривизны по формуле

к = 4⋅с-1 = 4⋅4,0−1 =1,25. 4 ⋅ с — 4 4 ⋅ 4,0 − 4

8.2. Деталь КУН-90 (КУН − кольцо упорное наружное)

Данные для расчета заданные чертежом (чертеж см. на стр.12-2, 12-3). 1. Толщина металла – а=3,0 мм.

2. Ширина металла – b=8,5 мм.

3. Диаметр пружинного кольца внутренний – Dвн = 84,5 мм .

3. напряжений изгиба в металле:

у =к⋅32⋅M3 ≅к⋅10,2⋅M3 =1,25⋅10,2⋅235,5=102,3кгс/мм2.

3 р⋅d3 d3 33 7.3.3. ЗАКЛЮЧЕНИЕ

4. Допускаемое напряжение изгиба – [σ] = 172 кгс/мм2. 5. Средний радиус пружинного кольца – r = 46,5 мм.

Сравнение расчетного напряжения с допускаемым напряжением на изгиб для проволоки ∅3,0 мм показывает работоспособность пружины и отсутствия остаточных деформаций:

8.2.1. Определение допустимой силы

у <[у],⇒ 102,3<148,5кгс/мм2. 3

8.1. Деталь 77-41-327- кольцо запорное ведомого вала

Данные для расчета заданные чертежом (чертеж см. на стр.12-1)

1. Диаметр проволоки – d=2,5 мм.

= 9,98кгс.

8.1.2. Определение допустимого увеличения радиуса пружинного кольца

12

9.3.

Значение коэффициента

k1 приводятся в таблице 9.3.

Временное сопротивление разрыву пружинной проволоки, Rm, кгс/мм2

k1

Временное

сопротивление

разрыву k1 пружинной

проволоки,

Rm, кгс/мм2

10.2. Все существующие методы навивки винтовых пружин подразделяются на две схемы деформации:

а) навивка на оправку по схеме «растяжение + изгиб»,

б) навивка «безоправочная» на упорные штифты по схеме «сжатие + изгиб».

[P]= [σ]⋅b⋅a = 172⋅8,5⋅3 =129,67кгс. ⎧6⋅R ⎫ ⎧6⋅46,5 ⎫

9.4. В технических требованиях на пружины, термообрабатываемые на заданную твердость, как правило введен пункт по 3-х…5-ти кратному нагружению.

При этом пружины сжатия обжимают до соприкосновения витков или до рабочей высоты, пружины растяжения подвергают растяжению до рабочей длины, увеличенной на 5 %, пружины кручения деформируют на угловую деформацию, соответствующую рабочему моменту скручивания, увеличенного на 5 %.

⎨⎩ b +1⎬⎭ ⎨⎩ 8,5 +1⎬⎭

8.2.2. Определение допустимого увеличения радиуса пружинного кольца

3⋅π⋅[P]⋅R3 3⋅π⋅129,67⋅46,53 [f ′] = =

= 3,17 мм

E⋅a⋅b3 21000⋅3⋅8,53

или допускаемое увеличение диаметра кольца на 6,34 мм.

8.2.3. ЗАКЛЮЧЕНИЕ

По техническим требованиям чертежа кольцо должно одеваться на оправку ∅90 мм, а по расчету предельно допустимый диаметр оправки 84,5+6,34=90,84 мм, следовательно, данное кольцо будет работать без деформации.

Данные технологические операции приближают физические и механические свойства термообработанной пружинной проволоки к равновесному состоянию, препятствуют развитию пластических деформаций и повышают работоспособность и надежность при эксплуатации подобных пружин.

9.1. 9.2.

Упругие свойства пружинной проволоки после деформации при навивки винтовых пружин определяют изменение (увеличение) диаметра пружин.

Расчет оправки для навивки пружин производится по следующей эмпирической формуле.

9.6. Изменение геометрических параметров пружин после термообработки зависит от многих факторов: механические свойства пружинной проволоки, режимы термообработки, индекса пружины, и др. Поэтому фактические размеры оправки, диаметра пружины, число витков проверяют опытной навивкой и термообработкой. При отклонениях от заданных параметров в технологический процесс вносятся изменения по размерам оправки и режимам термообработки.

9.

ОПРЕДЕЛЕНИЕ ИЗМЕНЕНИЙ РАЗМЕРОВ ПРУЖИН ПРИ НАВИВИКЕ, ТЕРМООБРАБОТКЕ И 3-х КРАТНОМ НАГРУЖЕНИИ.

9.5. Степень остаточной деформации после 3-х…5-ти кратного нагружения пружин устанавливается опытным способом.

D Dопр= 0,

где k1 – коэффициент, определяемый в зависимости от временного сопротивления разрыву пружинной проволоки.

10.1. Для холодной навивки винтовых пружин применяются специализированные пружинно-навивочные автоматы, токарные станки, пневматические или ручные приспособления.

100…150 1,05 150…175 1,10 175…200 1,12 200…225 1,14

225…250 1,16 250…275 1,18 275…300 1,20

10.3. В единичном и мелкосерийном производстве целесообразна навивка на вращающуюся оправку на токарных станках или специальных приспособлениях. В серийном и массовом производстве широко применяются специализированные пружинно-навивочные автоматы.

k1

10. ОБОРУДОВАНИЕ ДЛЯ ХОЛОДНОЙ НАВИВКИ ПРУЖИН.

свыше 300 1,22

Таблица 9.3.

13

10.4.

На пружинно-навивочных автоматах «безоправочной» навивки (схема «сжатие + изгиб») изготавливаются винтовые пружины сжатия и растяжения, цилиндрические, конические, бочкообразные с поджатыми и неподжатыми витками, с постоянным и переменным шагом.

Муфтные автоматы 8000 50 14 000 60 20 000 60 25 000 50 125 30 000 40 200 32 500 25

10.5. 10.6.

Основные параметры и размеры пружинно-навивочных автоматов регламентированы ГОСТ 9224-89.

Технические параметры отечественных автоматов для холодной навивики пружин показаны в таблице 10.6.1., зарубежных 10.6.2.

А5214А

А5216

А5218 3,0…6,3 80

— КПО —

Модель

Диаметр проволо- ки, мм.

Завод- изготовит ель

Таблица 10.6.1 Технические параметры автоматов для холодной навивики пружин

Максима- льный наружный диаметр пружины, мм

Наиболь- шая длина заготовки, мм

Наиболь- Наиболь- шая щая скорость производи

А5109

А5114 0,8…2,5

0,5…2,5

1,5…4,0 120

— —

— 40 Этна» г.Н.Новго

А 5116 1,6…4,0

50 2000 — 150 завод 2,5 КПО

30

ПНА-0 0,2…0,8 ПНА-1 0,8…1,5 ПНА-2 1,5…3,0

15 560 — 100 З-д

28 2030 — 100 «Красная А5816

род

ПНА-4 2,0…6,0

0,2…0,8

20 1000 — 300 Хмельни

50 1600 — 185 цкий АНФ-

З-д «Красная

Максима- льный наружный диаметр пружины, мм

Наиболь- шая длина заготовки, мм

Наиболь- шая скорость подачи, м/мин.

Наиболь- щая производи тельность, шт/мин.

Модель

Диаметр проволо- ки, мм.

подачи, тельность, м/мин. шт/мин.

Завод- изготовитель

Автоматы для пружин сжатия Кулисные автоматы

А5014 А5114 А5810 ВНА-5

1,6…3,0 0,8…2,0 0,2…1,0 1,0…5,0

50 40 17 50

— — — —

— 50 — 150 — 40 — 60

Хмельниц кий завод КПО

60 1600 — 60 140 6000 — 50

Этна» г.Н.Нов- город

Азовский — 40 з-дКПО

С151-00 1,0-3,0 60 1060 — 60

ОАО «ВЗТДиН»

С136-00 3,0…6,0 100 1550 — 50 г.

С83-00 5,0…10,0 150 1500 — 50

Волгоград

А5209

0,2…0,8 20

— Хмельниц — кий завод

А5220 А5222

6,3…10,0 10,0…16,0

— Азовский — з-д КПО

АПУ-2

0,5…1,3

16

—

— 65

Карбюратор- ный з-д г.С.- Петербург

0,5…2,5 50 1,6…4,0 70

Автоматы для пружин растяжения

14

Диамет Модел р

Наибольша я длина подачи, мм

Наиболь ASF2/

0,5…1,8

16 25

980 — 1800 —

ь проволо ки, мм.

ASF3/ 1,0…3,0 BSF3

FM4 0,1…0,4

12 20 30 50 80 100 5 16 30 20 30 40 50 80 100

400

380 300 250 185 150 120 70 65 60 220 180 130 125 115 90

UFA0 0,1…0,8 UFA1 0,2…1,5 UFA2 0,4…2,5 UFA3 0,5…4,0

10 20 40 60

3500

7000

8000 150

FM8 0,2…0,8 FM15 0,3…1,5 FM30 0,8…3,0 FM50 1,0…5,0 FM75 2,0…7,5

945 1200 2000 2400 4000 1000 1200 10 000 3900 3600 6300 14 450 17 800 19 600

UFA4/

B 0,8…5,0

60 80

12 000 120 27 000 120 16 000 70

- Z01 0,5

- Z02 0,5…1,3

Z04 1,0…3,6

f. Wafios GmbH Германия

UFA6 1,5…6,0 Диаметр

Наружный диаметр пружины, мм

Наибольшая длина подачи,

Наибольщая производите льность,

UFM8 0,2…0,8 UFM15 0,3…1,5 UFM22 0,5…2,2 UFM30 0,8…3,0 UFM50 1,0…5,0 UFM75 2,0…7,5 UFM100 4,0…10,

Модель

проволоки, мм.

Фирма- изготовитель

0 UFM125 5,0…12,

180 180 200

32 150 26 000 32 300

65 45 25

SF201

Пружинно-испытательные машины Максимальное усилие 20 кгс

Probat

5 UFM160 8,0…16,

SF202 ТО14ЭЛ

Максимальное усилие 200 кгс Испытание пружин кручения

GmbH Германия

Технические параметры зарубежных автоматов для холодной навивки пружин

0

UTC Testsysteme GmbH Германия

Наружный диаметр пружины, мм

щая произво дительн ость, шт/мин.

Фирма- изготовит ель

BSF2

Таблица 10.6.2

ASF4/

BSF4 1,5…4,5

38

5000

— К.Hack 250 GmbH 250 Германия

UFA8 UFA10/A

2,0…8,0 2,0…12,0

120

18 000

70 90

К.Hack GmbH Германия

UТС-100F

Максимальное усилие 10 000 кгс (для пружин горячей навивки)

160

30 000

мм шт/мин.

15

11. ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКИХ ДОКУМЕНТОВ ИСПОЛЬЗУЕМЫХ ПРИ ПРОЕКТИРОВАНИИ И ПОВЕРОЧНЫХ РАСЧЕТАХ ВИТЫХ ПРУЖИН.

ТУ 14-4-119-88

ОБОЗНАЧЕНИЕ НТД

ТУ 14-4-122-73 ТУ 14-4-1380-91

ГОСТ 1071-81 ГОСТ 1435-90 ГОСТ 16118-70

Проволока стальная пружинная термически обработанная. Технические условия.

Сталь нелегированная инструментальная. Технические условия.

ТУ 3.1002-77

ГОСТ 2590-81 ГОСТ 2771-81 ГОСТ 5222-72

т. FIAT-ВАЗ 9.01345 т. FIAT-ВАЗ 9.01346

ГОСТ 9224-89Е ГОСТ 9389-75

ЛИТЕРАТУРА

ГОСТ 13764-86… ГОСТ 13769-86 ГОСТ 13770-86… ГОСТ 13776-86 ГОСТ 14959-79

1. Пономарев С.Д., Андреева Л.Е. Расчет упругих элементов машин и приборов. М.: Машиностроение, 1980.-326 с., ил.-(Б-ка расчетчика).

2. Конструирование и расчет пружин. Труды АН СССР. Москва, 1981.

ГОСТ 14963-78 ГОСТ 16118-70 ОСТ 37.001.246-82 ОСТ 37.101.168-89 ОСТ 37.101.166-89

пружин. – Урало-Сибирское отделение Машгиза, 1961.

5. Производство винтовых цилиндрических пружин. Остроумов В.П. М.:

НАИМЕНОВАНИЕ

ТУ 14-4-1400-86

Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические условия.

Прокат стальной горячекатаный круглый. Сортамент. Проволока круглая холоднотянутая. Сортамент. Проволока из кремнемарганцевой бронзы. Технические условия.

Автоматы для холодной навивки пружин. Параметры. Нормы точности.

Проволока стальная углеродистая пружинная. Технические условия.

Пружины винтовые цилиндрические сжатия и растяжения I класса из стали круглого сечения. Пружины винтовые цилиндрические сжатия и растяжения II и III классов из стали круглого сечения. Сталь рессорно-пружинная углеродистая и легированная. Технические условия.

Проволока стальная легированная пружинная. Технические условия.

Пружины винтовые цилиндрические сжатия и растяжения. Технические условия.

Неуказанные предельные отклонения размеров, допуски формы и расположения поверхностей. Пружины винтовые цилиндрические. Условные обозначения, определения и формулы.

Пружины винтовые сжатия. Качество и допуски.

т. FIAT-ВАЗ 9.01343 т. FIAT-ВАЗ 9.01344

ОСТ 23.1.66-81

Пружины винтовые цилиндрические кручения из стали круглого сечения для тракторов и с/х машин. Проволока стальная углеродистая пружинная из стали марки 70.

Проволока стальная высокоуглеродистая пружинная. Проволока стальная легированная улучшенная из стали марки 70ХГФА-Ш. Технические условия. Проволока пружинная из хромокремистой стали (Аналог OTEVA 70). Условные обозначения, определения, формулы.

Проволока пружинная коррозийностойкая высокопрочная.

Цилиндрические винтовые пружины. Изображение. Пружины сжатия спиральные цилиндрические. Технические условия на приемку.

Цилиндрические пружины растяжения. Изготовление холодной навивкой. Технические условия на премку. Витые пружины сжатия. Качество и допуски.

3. Курендаш Р.С. Конструирование пружин. М.: Машгиз, 1958.

4. Остроумов В.П., Карпунин В.А. Повышение динамической прочности

Машиностроение, 1970.-136 c.

6. Изготовление пружин методом холодной навивики. Технологические

расчеты. Руководящий технический материал.-Горький.-КТИавтометиз

1996.-48 с.

7. Практическое руководство по проверке расчета пружин при

изготовлении

16

Торговый дом "Пружинно-навивочный завод", изготовление пружин, производство пружин